À la demande de l’UIPC, une enquête, financée par le CODIFAB, a été conduite en 2020 auprès d’utilisateurs professionnels de panneaux contreplaqués, issus des secteurs industriels et du bâtiment.

Quelques utilisateurs de contreplaqué se sont prêtés à un entretien guidé construit autour de 4 axes thématiques, complété d’un échange libre. Ces échanges ont permis d’identifier dix exigences prioritaires classées selon les profils des utilisateurs : « Bâtiment » / « Industries » : 3 exigences partagées par l’ensemble, 4 exigences spécifiques au « bâtiment » et 3 exigences spécifiques aux « industries ».

DECRYPTAGE 2021 :

Les trois exigences partagées par l’ensemble des utilisateurs :

La stabilité du panneau

L’aspect des faces (à venir)

La caractérisation du panneau et la déclaration des performances (DoP) (à venir)

La stabilité du panneau contreplaqué

Le bois est un matériau vivant, il est d’ailleurs apprécié et recherché pour son aptitude naturelle à interagir avec l’humidité ambiante – par recherche constante de l’équilibre hygroscopique – qui lui confère une capacité de régulation hygrothermique. L’envers de la médaille, la nature ayant horreur du vide, est la manifestation de ces échanges par les variations dimensionnelles du matériau – son retrait quand il sèche, son gonflement quand il reprend de l’humidité.

Le comportement hygroscopique du contreplaqué est sensiblement équivalent à celui du bois massif : son équilibre hygroscopique se situe entre 7 et 13%, soit 1 à 2% inférieur au bois massif, mais du fait du process industriel et de la présence de colle, la cinétique des échanges est diminuée, les variations d’humidité prendront plus de temps. En outre, la structure multi-plis croisée confère au contreplaqué une plus grande isotropie qui viendra contrarier les déformations naturelles du bois de chaque pli et agît comme un stabilisateur naturel. Ceci explique l’excellente stabilité du contreplaqué, dont les variations dimensionnelles seront, au final, largement inférieures à celles du bois massif.

Dans la famille des panneaux à base de bois, le contreplaqué est le panneau le plus stable dimensionnellement : 2 fois plus stable en moyenne que le MDF ou le panneau de particules.

Quelle signification pour l’utilisateur ?

Plus qu’une attente, la stabilité des panneaux contreplaqués est un argument de confiance ; ceux pour qui la stabilité est une exigence forte connaissent le contreplaqué et l’ont adopté.

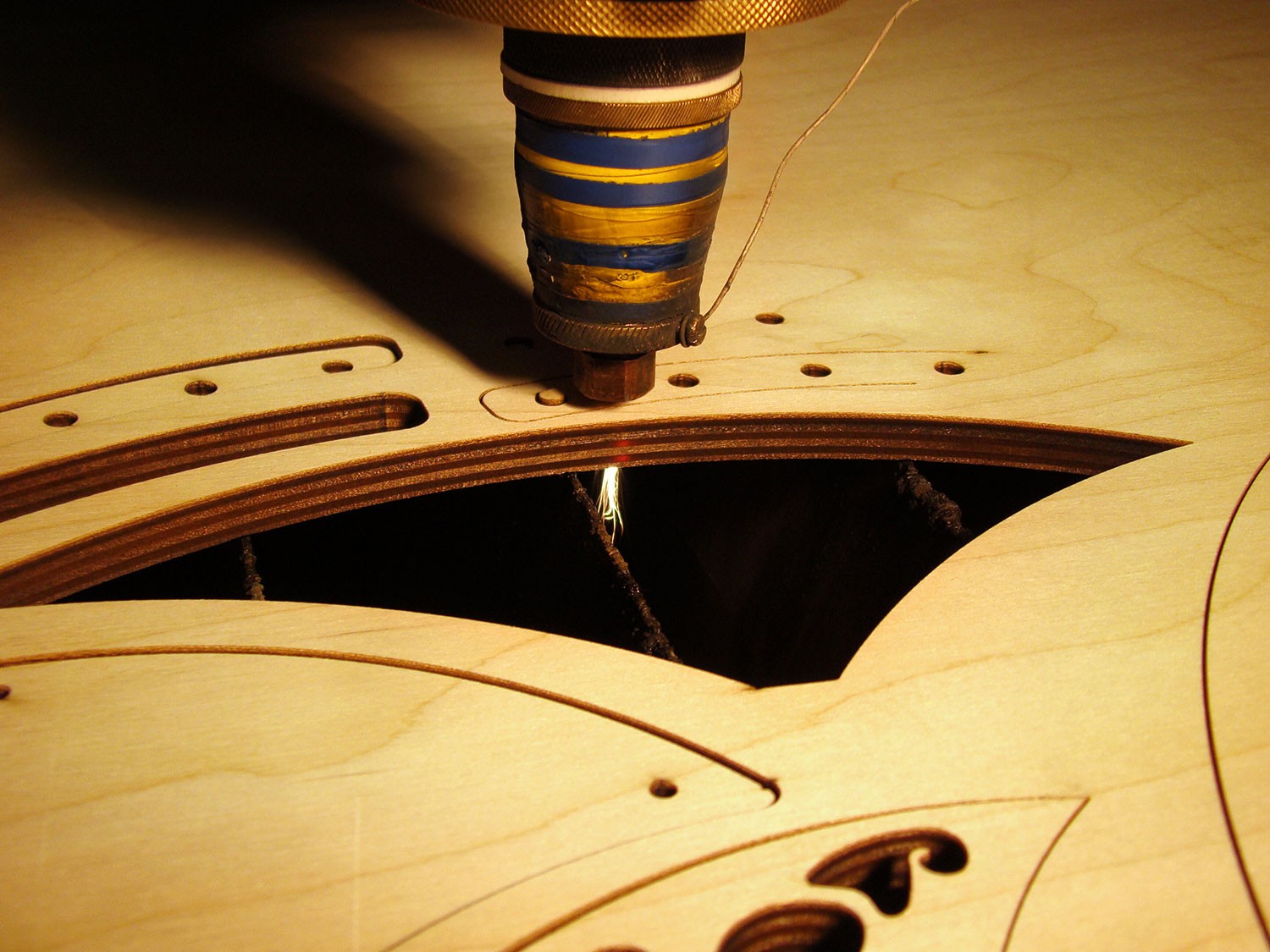

Un processus industriel est optimisé et « réglé » de manière fine pour une production à plus ou moins grande échelle, qu’il soit un processus intermédiaire ou final, et quels que soit le nombre et la nature des matières premières y entrant. Ce process ne pourra pas être adapté en permanence : les matières premières doivent répondre à un cahier des charges qui fixe de manière drastique les tolérances admises. Le bois est un matériau très apprécié pour beaucoup de ses performances et aspects, et aujourd’hui plus encore par la solution qu’il offre dans la lutte contre le changement climatique et la réduction de notre empreinte carbone : le contreplaqué qui capitalise l’ensemble de ces qualités, permet au « bois » de répondre aux cahiers des charges industriels, et notamment en termes de « tolérances dimensionnelles » sans obligation de passer par une stabilisation artificielle. Il a fait ses preuves et nombres de fabrications industrielles allant de la construction aéronautique, navale ou automobile ou encore la menuiserie, etc. l’utilisent au quotidien.

Ceux qui utilisent d’autres panneaux et qui ont connu des sinistres sur chantiers liés à une humidification des panneaux, ne connaissent pas le contreplaqué et le découvrent pendant l’entretien ; ils regrettent que leurs distributeurs ne leur aient pas présenté.

Dans le domaine du bâtiment, la stabilité dimensionnelle est importante, elle est le garant de la pérennité de l’ouvrage. Elle est recherchée aussi vis-à-vis de l’aptitude des matériaux à résister et conserver l’ensemble de leurs performances pendant une phase chantier qui peut les exposer à des aléas climatiques ou encore pendant la vie du bâtiment, à des dégâts des eaux qui pourraient remettre en cause les performances même de l’ouvrage si la cohésion interne des matériaux en était affectée.

Le phénomène de déformation lié à une modification de l’humidité ambiante temporaire est réversible pour le bois massif et n’endommage en rien l’ensemble des performances mécaniques du matériau. Le contreplaqué apporte cette garantie supplémentaire, par rapport à d’autres panneaux à base de bois plus sensibles à des humidifications fortes et dont les propriétés pourraient être définitivement altérées : sa nature n’est pas affectée pendant l’humidification, et ce notamment grâce à la performance des joints de colle ; une fois séché ou de nouveau en conditions « normales » d’humidité, et quelle que soit l’ampleur de cette humidification temporaire, le contreplaqué n’aura rien perdu de ses performances mécaniques et pourra continuer d’assurer sa fonction au sein du bâtiment.

Ceci ne veut pas dire que les préconisations de stockage et de mise en œuvre des matériaux ne doivent pas être respectées, pour un chantier mené en toute sérénité !

En dehors de ces risques d’accidents, l’exemple de la fabrication et de la pose de revêtements muraux décoratifs est intéressant : ces revêtements luxueux et artistiques, conçus et manufacturés minutieusement alliant autant de matières « vivantes » fragiles ou exigeantes telles que cuirs, peaux, tissus, liège, placages d’essences fines, que des matières plus inertes et rigides telles que le verre et métal ouvragés sont la plupart du temps confectionnés sur support contreplaqué qui leur apporte la planéité et stabilité nécessaire à la conservation du décor.

Au moment de la pose, la réalisation des motifs d’ensemble selon des calepinages millimétriques requière un grand niveau de précision. Les exigences liées à la mise en œuvre de ces panneaux décoratifs sont fortes puisque le support primaire devra offrir une rigidité suffisante pour compenser les les imperfections éventuelles du gros œuvre, une résistance à l’arrachement suffisante pour accueillir les futurs revêtements, une facilité d’usinage et une légèreté pour une pose sur mesure et bien sûr la stabilité nécessaire pour assurer la pérennité du bel ouvrage. Le contreplaqué 100% okoumé, reconnu pour son incomparable stabilité même en contraintes fortes, répond totalement à ces exigences.

Qu'est-ce que cela induit pour le fabricant ?

Si l'excellent niveau de stabilité du contreplaque est lié à sa composition multi-plis collée et sa structure croisée, le savoir-faire et le niveau de technicité du fabricant n'y sont pas étrangers ! En effet le fabricant lui, doit adapter son processus industriel en permanence à la qualité du bois qu'il transforme. et ce dans une logique de reproductibilité et de constance du produit. de reponse à des exigences normatives et de marchés complexes

C'est là qu'interviennent les savoir-faire le choix des grumes les paramètres de déroulage les paramètres de sèchage des placages le choix des placages au moment de la composition du contreplaqué la préparation des resines et enfin les paramètres de presse et de stockage C'est la somme de ces ajustements qui garantiront les caractéristiques et les perforrriances du contreplaqué produit.

C'est une adresse qu'il convient de saluer, quand on cornait l'extrême nveau de diversité et de variabilité de nos cllmats, de nos sols, de nos forêts, de nos essences de bois, de nos arbres eux même et qui en fait l'attachement qu'on porte au matériau boix !